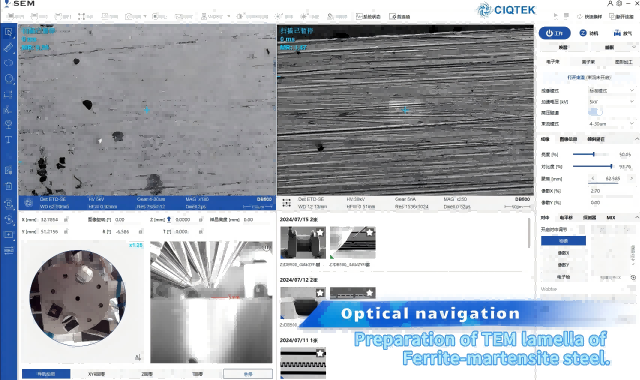

- Proveedor global del fabricante del microscopio electrónico de barrido de emisión de campo

- Detectores SEM EDX, EDS, EBSD, BSE, CL, STEM

- Aplicaciones QDAFM del microscopio de fuerza atómica del diamante cuántico del magnetómetro NV de escaneo

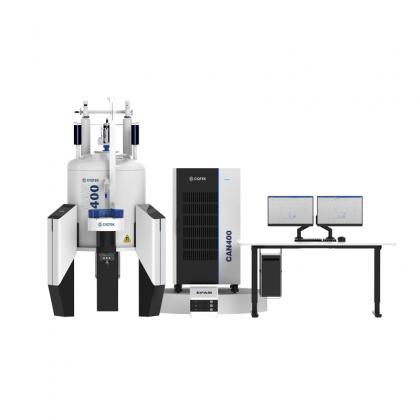

- Fabricante de microscopio central NV de escaneo ciqtek

- Proveedor global de magnetometría NV de escaneo

- Proveedor global de espectroscopia de resonancia paramagnética electrónica de pulso de banda X

- Espectroscopia de resonancia paramagnética electrónica al mejor precio

- Espectroscopía EPR de banda X con criostato

- Espectroscopia de resonancia paramagnética electrónica de banda W al mejor precio

- Espectroscopia de resonancia de espín electrónico de banda W al mejor precio